咨询热线:+86-21-52540017

随着经济的发展,对化工产品的需求不断增加,越来越多生产设备的运行超出设计能力,设备损坏的原因中有50%以上的是由腐蚀而造成的。因而目前对全球的化工企业而言,防止设备因受到腐蚀发生故障而造成损失已成为迫在眉睫的问题。腐蚀除造成设备损坏以外,还会导致“跑、冒、滴、漏”及部件磨损等问题,造成火灾、爆炸、中毒、停车等各种事故,因此带来的损失远远高于直接损失。

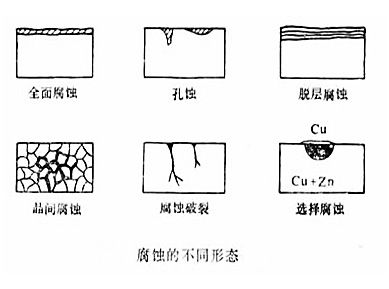

腐蚀的分类

腐蚀按材料种类分为金属腐蚀和非金属腐蚀。

腐蚀按表面形貌分为全面腐蚀和局部腐蚀;局部腐蚀又有小孔腐蚀、应力腐蚀破裂、晶间腐蚀、缝隙腐蚀、电偶腐蚀、磨损腐蚀等等;

金属腐蚀按机理可分为物理腐蚀、化学腐蚀、电化学腐蚀等。

物理腐蚀:材料单纯物理作用的破坏,一般是由溶解、渗透引起的,如熔融金属容器的溶解,高温熔盐、熔碱对容器的溶解渗透。

化学腐蚀:金属与非电解质直接发生化学作用引起的破坏。腐蚀过程是纯氧化-还原反应,腐蚀介质与金属表面的原子直接碰撞而形成腐蚀产物,反应中无电流产生,符合化学动力学规律。

电化学腐蚀:金属与电解质溶液发生电化学作用而引起的破坏。反应过程中有阳极失去电子和阴极获得电子以及电子的流动(电流),历程符合电化学动力学规律。

腐蚀遍及各个领域,从工农业生产到尖端科学,都存在腐蚀问题。由于腐蚀,大量材料变成废料(每年因腐蚀报废的钢铁约占年产量的30%,其中2/3可回收,其余完全变为废物),设备失效,甚至造成灾难性事故。

腐蚀造成的损失是巨大的,它是材料设施的“癌症”,但是通过采取科学的措施,腐蚀也是可以控制、减轻的,一般可降低25~30%。

上一主题: 未来几年俄罗斯电力产业投资将达3.35万亿元

下一主题: 油气管道事故频发 安全日益严峻